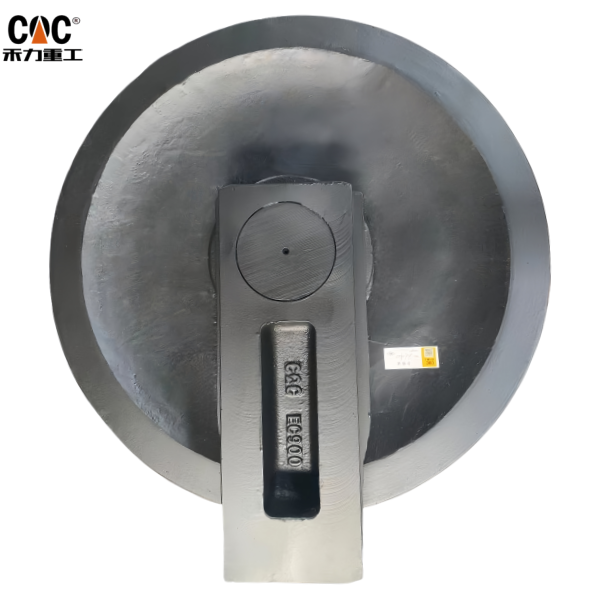

VOLVO 14743661 EC900/EC950 Ruota guida cingoli/Gruppo tenditore anteriore - Produttore e fornitore di componenti per sottocarri cingolati per impieghi gravosi

Specifiche tecniche: Gruppo ruota di guida/ruota di rinvio anteriore

Identificazione della parte:

- Modelli di macchine compatibili: escavatori cingolati VOLVO EC900, EC950.

- Applicazione: sistema del sottocarro, guida anteriore e tensionamento.

- Alias dei componenti: tenditore anteriore, tenditore di guida, tenditore di cingolo.

1.0 Panoramica dei componenti

ILGruppo ruota di guida/ruota di rinvio anterioreÈ un componente critico, non azionato, situato all'estremità anteriore del telaio del sottocarro dell'escavatore, direttamente di fronte alla ruota motrice. Funge da guida anteriore primaria e da interfaccia principale per la regolazione della tensione dei cingoli. Questo gruppo è progettato per resistere a carichi d'impatto significativi, usura abrasiva costante e forze laterali sostanziali, il che lo rende un elemento vitale per la stabilità e l'efficienza della traslazione della macchina.

2.0 Funzione primaria e contesto operativo

Le funzioni ingegneristiche principali di questo assieme sono:

- Guida del cingolo e definizione del percorso: come suggerisce il nome "Ruota di guida", funge da perno direzionale in avanti per la catena del cingolo, invertendo il suo percorso dopo il contatto con il terreno e guidandola dolcemente verso la ruota motrice, definendo così l'anello del cingolo.

- Meccanismo di regolazione della tensione del cingolo: la ruota folle è montata su un robusto meccanismo scorrevole che ne consente lo spostamento in avanti o indietro. Questo movimento è controllato da un cilindro di tensionamento idraulico o a grasso, che viene utilizzato per impostare la corretta tensione del cingolo, un parametro fondamentale per ottimizzare le prestazioni, l'efficienza energetica e la durata dell'intero sottocarro.

- Impatto primario e assorbimento degli urti: grazie alla sua posizione rivolta in avanti, la ruota folle è il primo componente a incontrare ostacoli come rocce, ceppi e pareti di trincea. È specificamente progettata per assorbire e dissipare carichi d'urto sostanziali, proteggendo il telaio del sottocarro e i riduttori finali, più integrati strutturalmente.

- Stabilizzazione e allineamento del binario: l'ampio profilo e le flange integrate della ruota folle contribuiscono a mantenere l'allineamento laterale della catena del binario, impedendone il deragliamento durante le curve controrotanti ("pivoting") e il funzionamento su pendii.

3.0 Costruzione dettagliata e sottocomponenti chiave

Questo gruppo è un sistema complesso e sigillato progettato per applicazioni estreme:

- 3.1 Ruota folle (Cerchio): una ruota robusta e di grande diametro. La sua superficie è lavorata con precisione e temprata per garantire un contatto ottimale con le maglie della catena del cingolo e resistere all'usura. Nelle configurazioni per impieghi gravosi, il cerchio può essere costituito da due pezzi con un anello di usura rinnovabile per ridurre i costi di manutenzione a lungo termine.

- 3.2 Flange: guide laterali integrate su entrambi i lati del cerchio. Queste flange sono fondamentali per contenere la catena del binario, prevenendone il deragliamento laterale durante le operazioni di carico laterale. Sono costruite per resistere agli urti diretti e all'abrasione costante.

- 3.3 Sistema di cuscinetti e boccole interni:

- Albero: albero fisso in acciaio temprato ad alta resistenza, montato saldamente sui bracci di supporto del rullo tenditore.

- Cuscinetti/Boccole: l'alloggiamento del rullo tenditore ruota sull'albero tramite un set di cuscinetti a rulli conici di grandi dimensioni e per impieghi gravosi o boccole in bronzo, selezionati per la loro capacità superiore di gestire carichi radiali estremi e occasionali forze di spinta assiale.

- 3.4 Sistema di tenuta multistadio: questo è il sottosistema più critico per la durata di esercizio. In genere è costituito da una tenuta radiale frontale primaria o da una tenuta a più labbri, una tenuta secondaria e spesso una camera di lubrificazione a labirinto. Questo approccio multi-barriera è essenziale per escludere efficacemente particelle fini e abrasive (ad esempio, polvere di cava, fanghi) e umidità, trattenendo al contempo il grasso ad alte prestazioni all'interno della cavità del cuscinetto.

- 3.5 Staffa di montaggio e meccanismo di scorrimento: il gruppo comprende una staffa forgiata o fusa con superfici di scorrimento lavorate con precisione. Queste superfici si interfacciano con le guide corrispondenti sul telaio del carrello e sono collegate all'asta di spinta del cilindro di tensionamento del cingolo, consentendo una regolazione precisa della posizione del rullo tenditore.

4.0Specifiche dei materiali e delle prestazioni

- Materiale: fusione o forgiatura di acciaio legato ad alto tenore di carbonio.

- Durezza: la superficie di rotolamento del cerchio e le flange sono temprate a fondo o temprate a induzione fino a un intervallo tipico di 55-62 HRC, garantendo un equilibrio ottimale tra elevata resistenza agli urti e proprietà superiori di resistenza all'abrasione e all'usura.

- Lubrificazione: precaricato con grasso EP (ad alta temperatura e pressione estrema). La maggior parte dei gruppi è dotata di un ingrassatore standard per la lubrificazione periodica, che aiuta a liberare la camera di tenuta da piccoli contaminanti e a prolungare gli intervalli di manutenzione.

5.0 Modalità di guasto e considerazioni sulla manutenzione

- Limiti di usura: la funzionalità viene determinata misurando la riduzione dell'altezza della flangia e del diametro del cerchio rispetto ai limiti massimi di usura specificati da VOLVO. Le flange usurate aumentano significativamente il rischio di deragliamento dei binari.

- Modalità di guasto comuni:

- Scheggiatura e frattura delle flange: crepe, scheggiature o rottura completa delle flange dovute a carichi ad alto impatto provenienti da ostacoli.

- Scanalature del cerchio e usura concava: usura abrasiva dovuta alle maglie della catena che formano scanalature o un profilo concavo sul cerchio, con conseguente contatto improprio con il cingolo e usura accelerata della catena.

- Grippaggio del cuscinetto: un guasto catastrofico spesso causato dal cedimento della guarnizione, che porta all'ingresso di contaminanti. Un galoppino bloccato non ruota, agendo come un freno e causando una rapida e grave usura delle boccole della catena e del galoppino stesso.

- Grippaggio del meccanismo di scorrimento: corrosione, danni o contaminazione delle staffe di scorrimento possono impedire la regolazione della tensione, bloccando il tenditore in posizione e compromettendo le prestazioni del cingolo.

- Manutenzione: è essenziale ispezionare regolarmente la libera rotazione, l'integrità strutturale e verificare la presenza di segni udibili/visibili di guasti ai cuscinetti. La tensione dei cingoli deve essere controllata e regolata rigorosamente secondo il manuale operativo del produttore. È fondamentale sostituire la ruota folle insieme alla catena dei cingoli e ad altri componenti del carrello per evitare un'usura accelerata e non uniforme.

6.0 Conclusion

ILGruppo ruota di guida/ruota di rinvio anteriore VOLVO EC900/EC950È un componente fondamentale e soggetto a forti sollecitazioni, fondamentale per la stabilità, la mobilità e la longevità del sistema del sottocarro dell'escavatore. Il suo duplice ruolo di guida e tensionamento lo rende indispensabile per il corretto funzionamento della macchina. Il monitoraggio proattivo, le corrette procedure di tensionamento e la sostituzione sincronizzata con il sistema sono attività di manutenzione essenziali. L'utilizzo di ricambi originali o certificati equivalenti OEM garantisce la precisione dimensionale, le proprietà dei materiali e le prestazioni di tenuta richieste per resistere alle severe condizioni operative previste per gli escavatori di grandi dimensioni, proteggendo così l'importante investimento nell'attrezzatura.