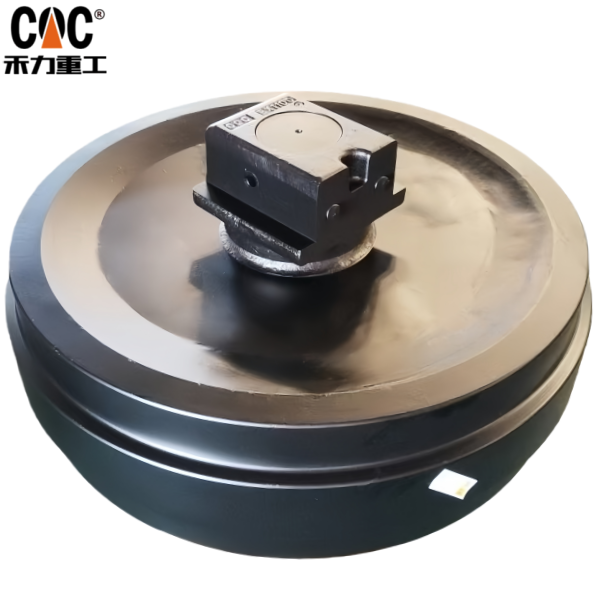

HITACHI 2044037 9101204 4390412 EX1100 Ruota guida cingoli AS/Ruota tenditrice cingoli - prodotto da HELI-CQC TRACK/Produttore e fornitore di componenti per telai di escavatori per impieghi gravosi

Scheda tecnica: gruppo ruota guida e tenditore per cingoli HITACHI EX1100 (P/N 2044037 / 9101204) – Prodotto da HELI-CQC TRACK

Meta descrizione: Gruppo ruota guida e tenditore HITACHI EX1100 di qualità OEM (P/N 2044037/9101204).ELICOTTERO-CQCproduce componenti per telai di escavatori per impieghi gravosi con tecnologie avanzate di forgiatura, trattamento termico e sigillatura per la massima durata.

1. Identificazione dei componenti e sinossi funzionale

Numeri di parte OEM: 2044037, 9101204

Applicazione: Escavatori cingolati Hitachi serie EX1100.

Nomi dei componenti:

- Ruota guida del cingolo: nota anche come rullo inferiore.

- Gruppo tenditore cingolo: noto anche come tenditore anteriore.

Produttore e fornitore:TRACCIA ELICOTTERO-CQC, produttore specializzato in sistemi di sottocarro per escavatori per impieghi gravosi.

Questi due componenti sono elementi critici del sottocarro dell'escavatore e lavorano in tandem con la catena del cingolo, la ruota dentata e i rulli portanti per formare un circuito di cingoli continuo.

- Ruota di guida del cingolo (IDLER):

- Funzione principale: sostiene il peso della macchina e guida la sezione inferiore della catena del cingolo.

- Distribuzione del carico: sostiene il carico strutturale principale, distribuendolo uniformemente lungo la parte inferiore del binario per garantire la stabilità del terreno ed evitare cedimenti eccessivi.

- Guida del binario: le sue doppie flange mantengono l'allineamento laterale della catena del binario, impedendone il deragliamento durante il viaggio e le manovre di sterzata.

- Gruppo tenditore cingolo (tenditore anteriore):

- Funzione principale: guida la catena del cingolo nella parte anteriore del carrello e ne regola la tensione.

- Definizione del contorno del cingolo: dirige la catena del cingolo verso il terreno, creando la caratteristica "forma a D" dell'anello del cingolo.

- Assorbimento degli urti: spesso incorpora una molla o un ammortizzatore idraulico per assorbire i carichi d'impatto degli ostacoli.

- Regolazione della tensione: il tenditore è montato su un meccanismo di tensionamento (a vite o idraulico), che consente una regolazione precisa della tensione della catena del cingolo, fondamentale per prestazioni ottimali e durata utile.

2. Specifiche tecniche dettagliate e progettazione ingegneristica

ELICOTTERO-CQCproduce questi componenti per soddisfare le rigorose esigenze dell'escavatore EX1100 da 100 tonnellate, avvalendosi di ingegneria avanzata e scienza dei materiali.

A. Scienza dei materiali e forgiatura:

- Materiale del nucleo: sia la ruota di guida che quella di rinvio sono forgiate a caldo da leghe di acciaio ad alto tenore di carbonio e manganese come 50Mn o 60Si2Mn. Questo processo di forgiatura crea un flusso di grana superiore che migliora la resistenza agli urti e alla fatica ben oltre gli equivalenti fusi.

- Alberi e boccole: lavorati da acciai legati ad alta resistenza (ad esempio, 42CrMo, 40Cr) e abbinati a boccole in bronzo sinterizzato o acciaio duplex resistenti all'usura per garantire longevità in presenza di forze rotazionali ad alto carico.

B. Trattamento termico avanzato:

- Tempra e rinvenimento (Q&T): l'intero componente viene sottoposto a questo processo per ottenere un nucleo resistente e duttile (circa 30-40 HRC) in grado di resistere a carichi d'urto massicci senza screpolarsi.

- Tempra a induzione: le superfici soggette a usura critica (il percorso di contatto volvente e le flange di guida della ruota di guida, nonché il bordo del rullo tenditore) vengono temprate a induzione fino a una profondità di 5-8 mm, raggiungendo una durezza superficiale di 58-62 HRC. Ciò garantisce un'eccezionale resistenza all'usura abrasiva nelle difficili condizioni di estrazione mineraria e in cava.

C. Sistema di tenuta (progettazione a labirinto multistadio):

ELICOTTERO-CQCutilizza un sistema di tenuta all'avanguardia, fondamentale per la durata dei componenti in ambienti contaminati.

- Guarnizione primaria: guarnizione a labbro in gomma nitrile-butadiene (NBR) ad alta resistenza, caricata a molla, che mantiene un contatto costante con l'anello di usura.

- Tenuta a labirinto: una tenuta meccanica complessa e multicanale progettata per creare un percorso tortuoso che intrappola ed espelle efficacemente le particelle abrasive (fanghi, sabbia, polvere).

- Barriera di grasso: la cavità della guarnizione è riempita con grasso al litio complesso, resistente all'acqua e alle alte temperature, creando una barriera di pressione positiva che impedisce ulteriormente l'ingresso di contaminanti e garantisce una lubrificazione continua delle superfici interne della boccola.

D. Lubrificazione e manutenzione:

Progettati come componenti sigillati e lubrificati a vita, non richiedono alcuna lubrificazione interna di routine. Sono previsti ingrassatori esterni per la regolazione della tensione del cingolo (ruota folle) e per lo spurgo delle cavità di tenuta esterne.

3. Protocollo di produzione e garanzia della qualità HELI-CQC

ELICOTTERO-CQCIl processo di produzione è strutturato attorno alla precisione e al controllo della qualità.

- Flusso di lavoro di produzione: certificazione della materia prima → forgiatura a stampo → lavorazione grezza → tempra e rinvenimento → tempra a induzione → lavorazione di finitura CNC di precisione → assemblaggio di guarnizioni e cuscinetti → test delle prestazioni → verniciatura anticorrosione e imballaggio.

- Controllo di qualità completo:

- Ispezione dimensionale: verifica al 100% mediante calibri di precisione, calibri e macchine di misura a coordinate (CMM) per garantire la conformità dimensionale OEM.

- Verifica della durezza: test Rockwell e Brinell sia sul nucleo che sulle superfici di usura per ogni lotto di produzione.

- Prove non distruttive (NDT): l'ispezione con particelle magnetiche (MPI) viene utilizzata per rilevare eventuali difetti o crepe sottosuperficiali nei componenti forgiati prima della lavorazione meccanica.

- Test di coppia di rotazione: ogni unità assemblata viene testata per una rotazione fluida e libera con valori di coppia specificati, confermando la corretta installazione della guarnizione e dei cuscinetti.

- Test di tenuta stagna: un test di decadimento della pressione convalida l'integrità dell'intero sistema di tenuta, assicurandone l'impermeabilità alla contaminazione.

4. Analisi delle modalità di guasto e vantaggi in termini di durabilità

UtilizzandoELICOTTERO-CQCcomponenti attenuano i comuni guasti del carrello:

- Usura prematura delle flange: contrastata mediante tempra a induzione profonda.

- Guasto della tenuta e contaminazione interna: prevenuti grazie al design della tenuta a labirinto multistadio.

- Grippaggio dei componenti: evitato grazie alle precise tolleranze interne e alla sigillatura efficace.

- Fratture del nucleo: mitigate dalla struttura forgiata e dalla corretta tenacità del nucleo grazie al trattamento termico Q&T.

5. HELI-CQC TRACK: un partner di produzione strategico

ELICOTTERO-CQCrappresenta l'apice della produzione di sottocarri per impieghi gravosi, offrendo:

- Sostituzione diretta OEM: i componenti sono progettati per una perfetta intercambiabilità con i ricambi originali Hitachi.

- Produzione verticale integrata: il controllo completo del processo produttivo, dalla forgiatura all'assemblaggio, garantisce qualità costante ed efficienza dei costi.

- Prestazioni comprovate sul campo: i componenti sono progettati e testati per garantire una durata di vita paragonabile o superiore a quella dei componenti OEM in condizioni operative simili.

- Capacità di catena di fornitura globale: capacità di servire i mercati internazionali con una logistica affidabile, garantendo tempi di inattività ridotti per gli operatori di apparecchiature in tutto il mondo.